淘博工业设计公司是一家专业的工业设计公司,致力于为客户提供全方位的设计服务

压铸是用金属成型零件的精确方法。这种高速工艺使用压力将熔融金属压入可重复使用的钢制模型中,以加工错综复杂的三维几何形体。

加工成本:·模具成本高·单位加工成本低

典型应用:·汽车·家具·期房用品

适用性:·大批量生产

加工质量:·表面期动度小·各种力学性箱

相关工艺:锻造·熔模铸造·砂型铸造

加工周期:加工速度快,具体取决于零件大小及复杂程度

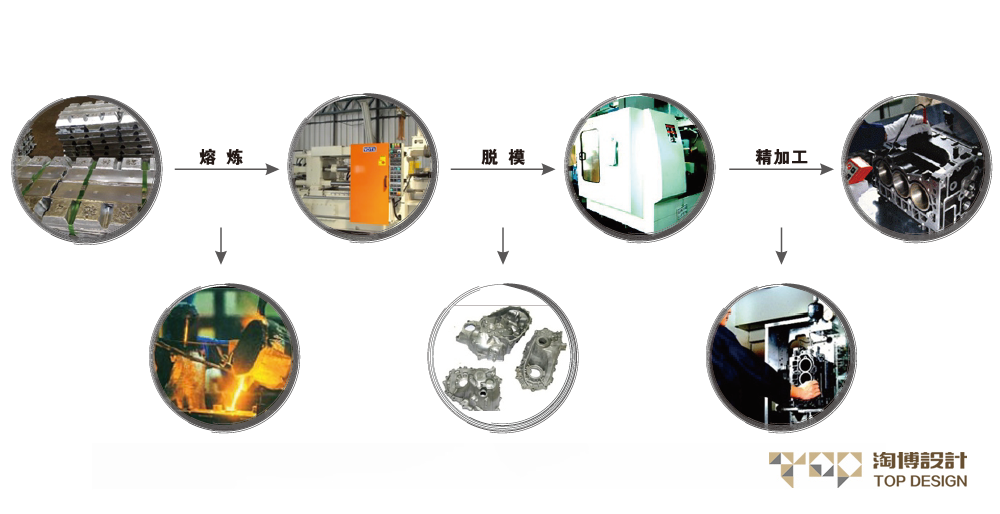

工艺简介

重力压铸也被称为金属型铸造。钢模是其与砂型铸造相区分的难一特征。模具可以手动操作,进行大批量生产时采用自动化。减压意味着模具和设备成本更低,因此重力压铸经常用于短期生产,但短期生产对其他压铸方法来说是不经济的。

典型应用

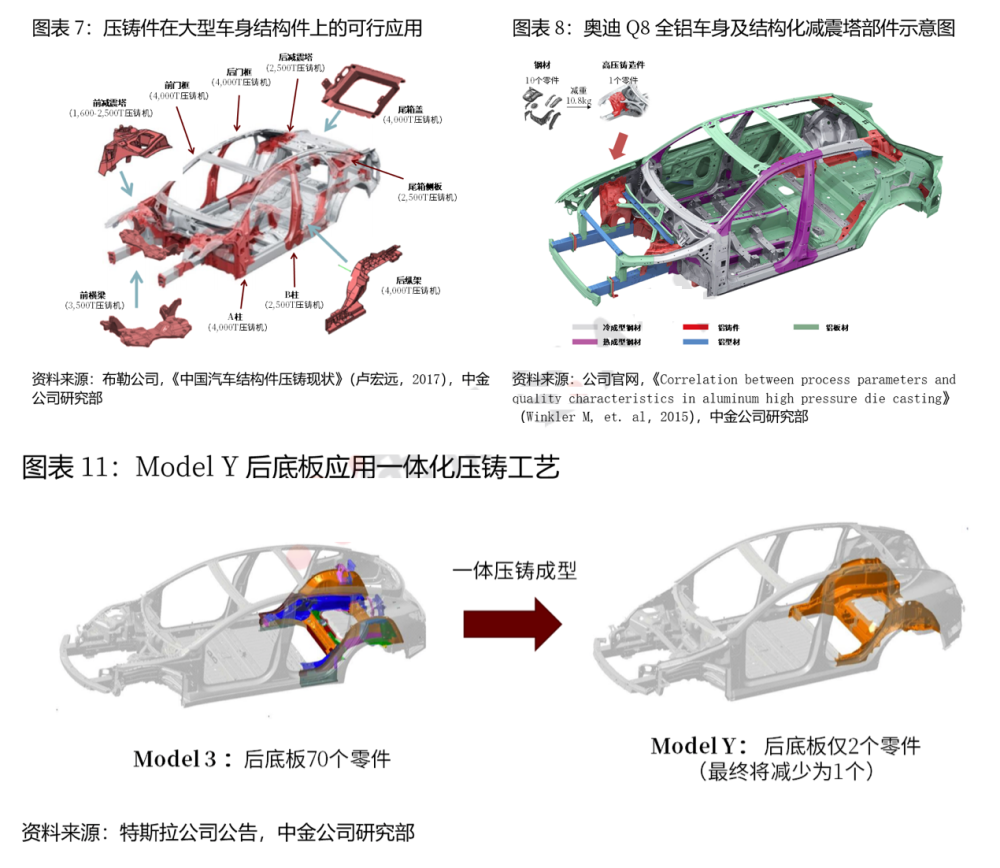

高压压铸适用于众多领域,如汽车工业、大件家电、消费电子产品、包装、家具、照明、珠宝和玩具,可生产大多数压铸金属零件。

例如,低压压铸广泛用于汽车工业中制造车轮和发动机零件。它也用于制造家用产品,如厨具和餐具。

相关工艺

锻造、砂型铸造和熔模铸造是其替代工艺。然而,因为其通用性、短加工周期、高加工质量、加工件壁薄、高强度重量比和可重复性,压铸是金属零件大批量生产的首选工艺。压铸通常被拿来与注塑成型做比较。主要差异与材料质量有关。与塑料相比,金属对极端温度的耐受性更强,耐用且具有优异的电气性能。因此,压铸件更适合需要这些特性的应用,如发动机零件。

加工质量:

压铸件具有较小的表面粗糙度,且随着压力的升高而减小。高速注射方法会导致金属流动素乱,从而导致铸件多孔。有空隙和多孔是金属铸造不可避免的一部分,但可以通过在设计阶段精明地处理产品加以限制。模流模拟用于优化模具腔体的填充和消除任何可能的空隙和孔。在制造之前进行强度分析以测试零件的力学性能。

设计机遇

如果数量合适,使用压铸有许多好处。可对复杂或庞大的零部件进行重新设计,提高强度和减轻重量以变得更经济。例如,板材中的孔被视为浪费,而压铸件上的孔则被视为一种节省,因为它们直接在模具中生成,所以减少了材料消耗。这些工艺可用于制造具有内部芯和筋的复杂形状。高压方法可实现非常精细的细节,并且可以形成比其铸造工艺更薄的壁。零件生产的公差很高,故通常只需要很少或不需要机加工和精加工。外螺纹和嵌件可以被铸造到产品中。

设计注意事项

这一工艺具有与注塑工艺相似的技术考虑,即筋条设计、起模角度(1.5”通常足够),凹槽、外部特征、模流和分隔线。零件的设计必须考虑铸造过程的所有方面,从模具制作到精加工,在设计过程中应尽早咨询各方,以获得最佳结果。铸造最适用于小零件,因为对于9kg以上的零件来说,钢制模具变得非常大且昂贵。侧向抽芯和其他操作可能会大幅增加模具的成本。然而,如果相同的特征可以通过增加强度来减小壁厚,则可能更有益处。

适用材料

材料的选择是压铸设计过程中不可或缺的部分,因为每种材料都有特定的性能。压铸仅适用于有色金属。黑色金属的熔点过高,因此运用熔模铸造或砂型铸造来进行液态成型,运用锻造进行固态成型。包括铝、镁、锌、铜、铅和锡在内的有色金属都适用于压铸。铝和镁以其高强度重量比而在消费类电子产品中越来越受欢迎。即使在高温下,它们也具有尺寸稳定性,有耐腐蚀性,并且可以通过阳极氧化进行保护和着色。

加工成本

模具成本高,缘于必须用钢制造模具方能承受熔融合金的温度。对于重力压铸而言,砂芯可用于有复杂的形状和轻微的凹角的情况。特别是使用多腔模具,周期很短从几秒到几分钟,具体取决于铸件尺寸。

若使用自动压铸方法,劳动力成本会很低。

环境影响

铸造中产生的所有废金属都可以被直接回收利用,且没有强度损失,因此可以将废金属与相同材料的金属锭混合,然后熔化并重铸它们。这种工艺需要大量的能量来熔化合金并将它们保持在一定高温以进行铸造。

案例实践

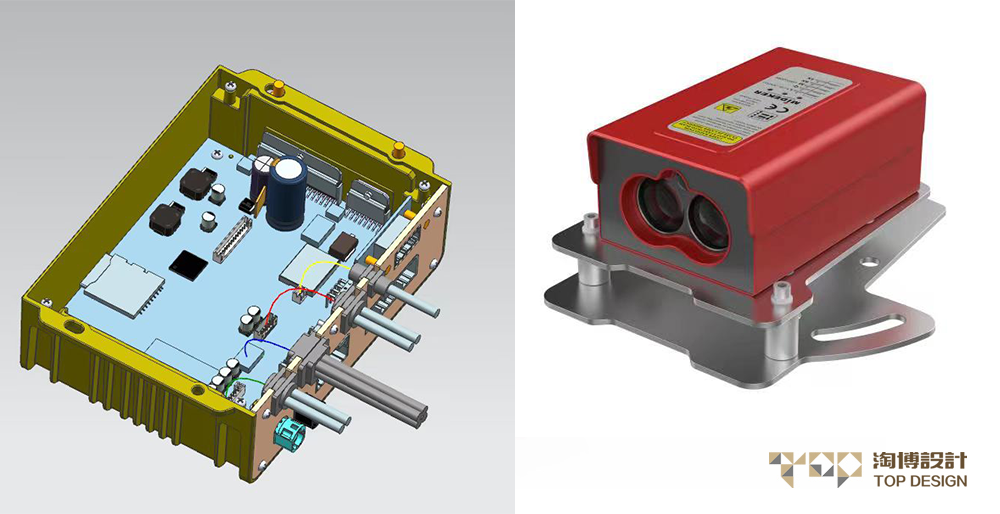

高精度工业级测距仪产品开发设计

相关案例欣赏/作品欣赏请阅读浏览

客服电话:137-5718-6821

工作时间:9:00-18:00 (工作日)

提交建议

浙公网安备33010602000906号

浙公网安备33010602000906号